Elektrodenbeschichtung

Elektrodenbeschichtung für Batterien

IBUvolt entwickelt Lösungen, um Anoden- oder Kathodenmaterialien nach Ihren spezifischen Vorgaben zu beschichten. Unser erfahrenes Team arbeitet eng mit Ihnen zusammen, um sicherzustellen, dass die Elektroden genau Ihren Anforderungen entsprechen. Wir unterstützen Sie dabei, optimale Ergebnisse für Ihre Forschung und Entwicklung zu erzielen. Egal, ob es sich um besondere Materialkombinationen oder spezielle Schichtdicken handelt, wir passen unsere Beschichtungsprozesse flexibel an Ihre Bedürfnisse an. Lassen Sie uns Ihre Anforderungen wissen, und wir werden eine individuelle Lösung für Sie entwickeln, die perfekt auf Ihre Projekte zugeschnitten ist.

Die Entwicklung von Formulierungen für Elektrodenslurries erfordert eine systematische Vorgehensweise, beginnend mit der Auswahl geeigneter Aktivmaterialien, Bindemitteln und Lösungsmitteln. Anschließend werden Zielparameter wie Elektrodenbeladung, Dichte und Stabilität definiert und die Rezeptur durch Anpassung des Verhältnisses der Komponenten und der Viskosität optimiert.

Der Mischprozess erfolgt dann in mehreren Schritten, um eine homogene Slurry zu gewährleisten. Danach wird die Slurry auf den Stromableiter aufgetragen und getrocknet, gefolgt von der Verdichtung durch Kalendern. Schließlich wird die fertige Elektrode charakterisiert und auf Langzeitstabilität sowie elektrochemische Leistung getestet. Der Prozess muss darauf abzielen, die vorgegebenen Parameter Beladung, Dichte und Stabilität der beschichteten Elektroden zu erreichen.

Elektrodenbeschichtung – der Prozess

Für die erfolgreiche Beschichtung von Elektroden im Labor ist eine sorgfältige Optimierung und Überprüfung der einzelnen Arbeitsschritte vonnüten, um die gewünschten Eigenschaften der Elektroden zu erreichen und gleichzeitig reproduzierbare Ergebnisse zu erhalten.

Materialauswahl für die Elektrodenbeschichtung

Aktivmaterialien: Wir verarbeiten Ihre Materialien ganz nach Ihren Wünschen!

Leitfähige Additive: Zugabe von leitfähigen Additiven wie Ruß oder Kohlenstoff-Nanotubes zur Verbesserung der elektrischen Leitfähigkeit.

Bindemittel: Auswahl eines geeigneten Bindemittels (z.B. Polyvinylidenfluorid (PVDF) oder Carboxymethylcellulose (CMC)) zur mechanischen Stabilität der Elektrode.

Lösungsmittel: Die Wahl eines geeigneten Lösungsmittels (z.B. N-Methyl-2-pyrrolidon (NMP) oder Wasser, abhängig vom Bindemittel) zur Auflösung des Bindemittels und Homogenisierung der Slurry.

Bestimmung der Zielparameter

Elektrodenbeladung: Festlegung der Zielbeladung (Aktivmaterial pro Flächeneinheit) der Elektrode, die für die gewünschte Energiedichte notwendig ist.

Elektrodendichte: Zielvorgabe der Dichte der Elektrode nach der Trocknung und Verdichtung, um eine gute Volumen- und Energiedichte zu erreichen.

Stabilität: Sicherstellung, dass die Slurry stabil ist, d.h. dass keine Sedimentation oder Entmischung während der Verarbeitung auftritt.

Optimierung der Slurry-Rezeptur

Verhältnis der Komponenten: Festlegung des Verhältnisses von Aktivmaterial, Leitadditiv, Bindemittel und Lösungsmittel. Diese Mengenverhältnisse beeinflussen die Rheologie, Beladung und Dichte der finalen Elektrode.

Rheologieanpassung: Die Viskosität der Slurry muss für den Beschichtungsprozess optimiert werden. Zu flüssig führt zu ungleichmäßiger Beschichtung, zu dickflüssig erschwert das Auftragen.

Mischprozess

Vormischen: Alle Komponenten (Aktivmaterial, leitfähige Additive, Bindemittel und Lösungsmittel) werden in einer definierten Reihenfolge und Geschwindigkeit vorgemischt.

Dispergieren: Die Homogenität der Slurry ist entscheidend. Hochenergie-Mischtechniken wie Kugelmühlen oder Ultraschall können verwendet werden, um Agglomerate zu brechen und eine gleichmäßige Verteilung der Partikel zu gewährleisten.

Mischzeit und -geschwindigkeit: Diese Parameter müssen so eingestellt werden, dass die Suspension homogen bleibt, aber auch nicht übermisch wird, was zu unerwünschten Effekten wie Zerstörung des Bindemittels führen könnte.

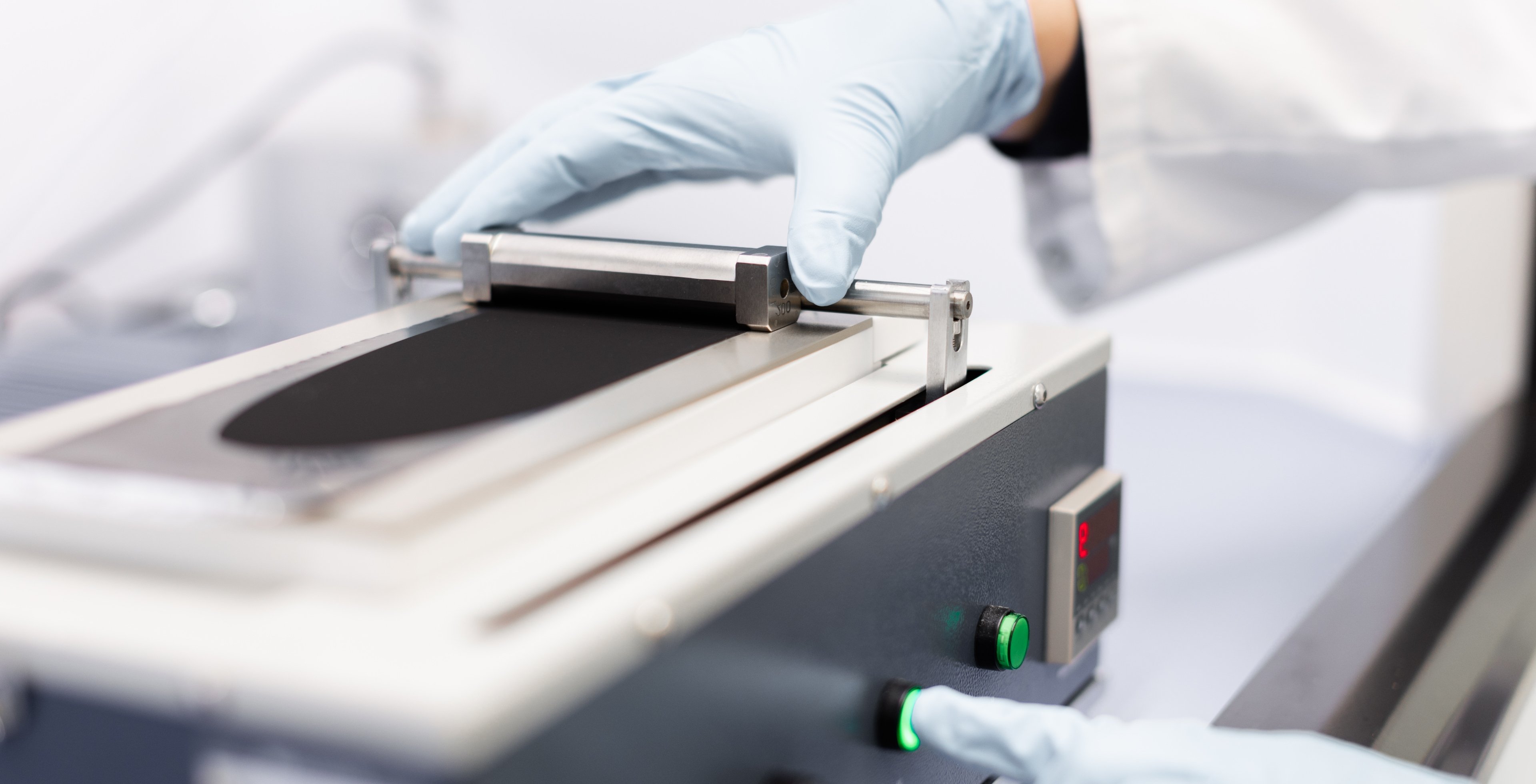

Beschichtungsprozess

Auftrag der Slurry: Die Slurry wird auf den Stromableiter (z. B. Kupferfolie oder Aluminiumfolie) aufgetragen, üblicherweise durch einen Rakel- oder Slot-Die-Beschichtungsprozess.

Schichtdickenkontrolle: Die Dicke der nassen Beschichtung bestimmt maßgeblich die spätere Elektrodenbeladung und muss präzise kontrolliert werden.

Trocknung

Trocknungstemperatur und -zeit: Nach der Beschichtung muss das Lösungsmittel verdampfen. Eine zu schnelle Trocknung kann Risse verursachen, während eine zu langsame Trocknung zu Agglomeraten oder ungleichmäßiger Schichtbildung führen kann.

Lösungsmittelentfernung: In Abhängigkeit von der Slurry-Zusammensetzung muss das Lösungsmittel vollständig entfernt werden, um eine stabile Elektrode zu gewährleisten.

Verdichtung (Kalendern)

Nach der Trocknung wird die Elektrode durch einen Kalanderprozess (Rollenpresse) verdichtet, um die Dichte zu erhöhen und den Kontakt zwischen den Partikeln zu verbessern.

Kalanderparameter: Die Walzendruckkraft und -temperatur müssen optimiert werden, um die gewünschte Dichte und Porosität zu erreichen, ohne die mechanische Integrität der Elektrode zu beeinträchtigen.

Charakterisierung

Schichtdicke und Beladung: Bestimmung der Schichtdicke und spezifischen Beladung der Elektrode nach der Beschichtung und Verdichtung.

Porosität: Messung der Porosität, um sicherzustellen, dass die Elektrode die notwendige Ionendurchlässigkeit und eine gute Balance zwischen Dichte und Performance hat.

Elektrodenhaftung: Prüfung der mechanischen Stabilität der Elektrode auf dem Stromableiter (Adhäsionstests).

Stabilitätsprüfung

Langzeitstabilität der Slurry: Überprüfung, ob die Slurry über längere Zeit stabil bleibt (keine Entmischung oder Sedimentation).

Testen der elektrochemischen Leistung: Prüfung der Leistung der beschichteten Elektrode in einer Testzelle, um sicherzustellen, dass die Zyklenfestigkeit, Energiedichte und Kapazität den Anforderungen entsprechen.